Sommario

Negli ultimi anni la sostenibilità è entrata con forza nel dibattito sulla logistica, spinta da normative più stringenti, aspettative del mercato e una crescente attenzione ai costi energetici e ambientali. Ma, nella pratica quotidiana di magazzini e siti produttivi, la sostenibilità non è un concetto astratto: si traduce in scelte operative, in processi più o meno efficienti, in materiali che vengono utilizzati, movimentati e smaltiti ogni giorno. La vera domanda, quindi, non riguarda solo quanto si consuma, ma in che modo le risorse vengono impiegate lungo i flussi logistici e quali effetti producono sull’organizzazione del lavoro, sugli spazi e sulla gestione operativa. È in questo equilibrio tra sostenibilità ed efficienza che la logistica gioca una partita decisiva, perché ogni decisione presa a monte si riflette a valle su tempi, costi e sprechi. In questo scenario, il packaging è uno degli elementi più presenti e allo stesso tempo meno discussi. Entra nei magazzini con le materie prime, accompagna i semilavorati nei processi produttivi, protegge i prodotti finiti durante lo stoccaggio e il trasporto, per poi trasformarsi in scarto o materiale da recuperare. Ogni scelta legata al packaging — materiali, dimensioni, standardizzazione, modalità di smaltimento — incide direttamente sul modo in cui la logistica funziona ogni giorno. Ripensare il ruolo del packaging non significa solo renderlo più “green”, ma inserirlo in una visione più ampia di processo, in cui sostenibilità ed efficienza non sono obiettivi separati. Quando il packaging è progettato e gestito in modo coerente con i flussi logistici, diventa un fattore che semplifica le operazioni, riduce le inefficienze e migliora la qualità della gestione degli scarti. Ed è proprio da qui che parte una logistica davvero sostenibile: da scelte concrete, misurabili e integrate nel lavoro quotidiano.

Perché il packaging incide realmente sull’efficienza logistica

Nel lavoro quotidiano di un magazzino o di un sito manifatturiero, il packaging non è mai un elemento neutro. Ogni imballaggio influenza il modo in cui le merci vengono movimentate, stoccate, preparate e spedite. Incide sugli spazi occupati, sui tempi di lavoro, sulla sicurezza degli operatori e sulla quantità di materiale che, a fine ciclo, dovrà essere gestita come scarto o avviata al riciclo. Per questo il packaging ha un impatto diretto sull’efficienza operativa, spesso più rilevante di quanto si percepisca. Diversi studi accademici sottolineano come le scelte di packaging influenzino l’intera supply chain, non solo in termini ambientali ma anche economici e organizzativi. In particolare, la ricerca “Sustainable Packaging Logistics” pubblicata su Sustainability evidenzia che il design dell’imballaggio condiziona riempimento dei pallet, frequenza delle movimentazioni, consumo di materiali ausiliari e incidenza dei danni durante il trasporto. In altre parole, un packaging non ottimizzato genera inefficienze che si propagano lungo tutto il flusso logistico, sommando costi e sprechi spesso difficili da individuare a colpo d’occhio. Guardare al packaging in chiave logistica significa quindi uscire da una visione limitata al singolo prodotto e considerarlo come parte integrante del processo. Quando materiali, formati e modalità di utilizzo sono coerenti con i flussi operativi, il risultato è una logistica più ordinata, prevedibile e facile da governare. È in questo punto di equilibrio che sostenibilità ed efficienza iniziano a convergere.

Il contesto normativo: cosa cambia davvero con la PPWR

A rendere ancora più urgente questo cambio di prospettiva contribuisce il nuovo quadro normativo europeo. Il Regolamento UE sugli imballaggi e i rifiuti di imballaggio, noto come PPWR (Packaging and Packaging Waste Regulation), segna un passaggio importante rispetto alla precedente direttiva. Non si limita a indicare obiettivi generici, ma introduce requisiti concreti lungo l’intero ciclo di vita del packaging, dalla progettazione fino alla gestione del rifiuto. La PPWR punta in modo esplicito alla prevenzione degli imballaggi superflui, all’aumento della riciclabilità effettiva e all’utilizzo di materiali riciclati post-consumo. Viene inoltre data maggiore attenzione al riuso e ai sistemi di ritorno, soprattutto nei contesti B2B, dove i flussi sono più controllabili. Questo significa che le aziende non sono chiamate solo a “smaltire meglio”, ma a ripensare il packaging a monte, in funzione dei processi logistici reali. Dal punto di vista operativo, la normativa rende evidente un punto chiave: il packaging non può più essere gestito come un elemento isolato. Le scelte fatte in fase di acquisto o progettazione hanno effetti diretti su magazzino, trasporto, gestione degli scarti e conformità normativa. Per questo la logistica diventa un attore centrale anche nelle strategie di sostenibilità, perché è lì che il packaging vive, si muove e si trasforma.

Decisioni operative che fanno la differenza nel magazzino

Quando si entra nel merito delle attività di magazzino, emergono alcune decisioni che hanno un impatto immediato sia sull’efficienza sia sulla sostenibilità. Una delle più rilevanti riguarda il dimensionamento degli imballaggi. Packaging sovradimensionati aumentano lo spazio occupato, riducono la densità dei pallet e generano più viaggi interni ed esterni. Al contrario, formati progettati in modo più aderente al contenuto permettono una migliore saturazione degli spazi e una riduzione delle movimentazioni inutili. Un altro aspetto cruciale è la razionalizzazione dei formati. Standardizzare non significa sacrificare la protezione del prodotto, ma ridurre la complessità dove non è necessaria. Un numero eccessivo di varianti di imballo rende più difficili approvvigionamento, stoccaggio e gestione operativa. Al contrario, una gamma di formati pensata in funzione dei flussi logistici semplifica le operazioni di picking e packing e apre la strada a una maggiore automazione. Infine, sempre più importanza assume la progettazione del packaging pensando già alla fase di fine vita. Imballaggi facilmente separabili, mono-materiale o comunque compatibili con i processi di riciclo consentono una gestione più efficiente degli scarti. Questo non solo riduce l’impatto ambientale, ma migliora anche la qualità del materiale recuperato e, di conseguenza, il suo valore economico.

Il packaging come parte di un processo circolare

Uno degli errori più comuni è considerare la gestione degli scarti come un’attività marginale, scollegata dal resto della logistica. In realtà, nei magazzini e nei siti produttivi, il flusso dei materiali di scarto è continuo e strutturato quanto quello delle merci in ingresso. Ignorarlo significa accettare inefficienze, accumuli e perdita di valore. Prendiamo un esempio molto concreto: il cartone ondulato. È uno dei materiali di packaging più utilizzati e, allo stesso tempo, uno dei più facilmente riciclabili. Tuttavia, se non viene intercettato correttamente nelle aree operative, finisce spesso per accumularsi in modo disordinato, mescolarsi ad altri materiali o essere danneggiato, perdendo qualità. Questo comporta più tempo speso dagli operatori per liberare le postazioni e minori possibilità di valorizzazione del materiale a fine ciclo. Quando invece il cartone viene gestito come un flusso logistico vero e proprio — con punti di raccolta definiti, percorsi chiari e tempi regolari — i benefici diventano evidenti. Le aree di lavoro restano più ordinate e sicure, gli operatori perdono meno tempo in attività improduttive e il materiale raccolto mantiene una qualità migliore per il riciclo. È un esempio semplice, ma efficace, di come sostenibilità ed efficienza possano procedere insieme quando i processi sono progettati con attenzione.

Tecnologia, dati e automazione: quando sostenibilità ed efficienza diventano operative

Affinché sostenibilità ed efficienza non restino concetti teorici, è fondamentale rendere i flussi logistici misurabili e governabili. In questo senso, la tecnologia gioca un ruolo centrale non tanto perché “automatizza”, ma perché rende visibile ciò che prima era disperso o gestito in modo approssimativo. Packaging, imballaggi e materiali di scarto diventano sostenibili quando possono essere tracciati, analizzati e ottimizzati lungo tutto il loro ciclo di vita operativo. Le tecnologie di identificazione automatica, come barcode e RFID, permettono di seguire il percorso di colli, pallet e contenitori dal ricevimento allo stoccaggio, fino alla spedizione o al recupero. Scanner industriali e terminali mobili consentono agli operatori di raccogliere dati in tempo reale, riducendo errori manuali e rendendo più accurata la gestione delle scorte e degli imballaggi. Questo livello di visibilità è essenziale per capire, ad esempio, quante volte un certo tipo di packaging viene movimentato, dove si concentra il consumo di materiali e in quali punti del flusso si generano più scarti. A questi dati si affiancano i software di gestione e analisi, come i Warehouse Management System (WMS) e le piattaforme di raccolta dati operativi, che trasformano le informazioni raccolte sul campo in indicatori utili. Dashboard e KPI permettono di monitorare l’utilizzo degli imballaggi, la saturazione degli spazi, i tempi di packing e l’efficienza dei flussi di ritorno. È in questa fase che la sostenibilità diventa decisione: dati affidabili consentono di intervenire su formati, materiali e processi, evitando sprechi strutturali.

Un esempio concreto di come la tecnologia possa incidere direttamente sulla sostenibilità del packaging è rappresentato dai sistemi di dimensionamento automatico, come Zebra Dimensioning. Questa soluzione consente di rilevare in modo rapido e preciso le dimensioni dei pacchi durante le operazioni di magazzino, aiutando a scegliere l’imballaggio più adatto e a ridurre lo spazio vuoto. Un dimensionamento accurato migliora la saturazione dei pallet e dei mezzi di trasporto, riduce l’uso di materiali superflui e limita il numero di movimentazioni necessarie, con benefici evidenti sia in termini di costi sia di impatto ambientale.

Accanto alla tracciabilità e al software, l’automazione intralogistica contribuisce a rendere i flussi più regolari e meno dispersivi. In molti magazzini e siti manifatturieri, una parte significativa delle movimentazioni interne riguarda proprio il trasporto degli scarti di packaging: cartoni vuoti, film plastici, imballaggi secondari. In questo contesto, i robot mobili autonomi (AMR) possono essere impiegati per ritirare in modo continuativo il materiale destinato al riciclo dalle postazioni operative e convogliarlo verso aree di raccolta o compattazione dedicate. Questo approccio riduce gli spostamenti manuali non a valore, mantiene le aree di lavoro più ordinate e migliora la qualità del materiale raccolto, rendendolo più facilmente riciclabile.

Quando dispositivi di tracciabilità, software di gestione e soluzioni di automazione lavorano insieme, la logistica diventa un ecosistema coordinato. Non si tratta di introdurre singole tecnologie, ma di creare continuità tra dati, processi e operatività sul campo. È questa integrazione che consente di ridurre sprechi, migliorare l’utilizzo delle risorse e rendere la sostenibilità parte integrante del lavoro quotidiano.

La logistica sostenibile non nasce da un singolo intervento, ma da una serie di scelte coerenti che tengono insieme efficienza operativa, gestione dei materiali e visione di lungo periodo. In questo percorso, il packaging assume un ruolo centrale perché accompagna i prodotti in ogni fase della supply chain e influisce direttamente su spazi, tempi, costi e qualità del riciclo. Ripensare il packaging in chiave logistica significa integrarlo nei processi, misurarlo con dati reali e supportarlo con le giuste tecnologie. Tracciabilità, software di gestione, strumenti di dimensionamento e automazione intralogistica permettono di trasformare un elemento spesso considerato secondario in una componente controllata e ottimizzata del flusso operativo. Il risultato è una logistica più ordinata, più efficiente e, di conseguenza, più sostenibile. Lexter affianca le aziende in questo percorso mettendo a disposizione competenze e soluzioni per l’identificazione automatica, la raccolta dati, l’infrastruttura di rete e l’integrazione tecnologica. L’obiettivo non è solo adottare nuove tecnologie, ma aiutare le persone a lavorare meglio, con processi più chiari e decisioni basate su dati concreti.

FAQ

La logistica sostenibile è un approccio che integra efficienza operativa, riduzione degli sprechi e minore impatto ambientale. È strategica perché consente alle aziende di ridurre costi, rispettare le normative e migliorare la gestione dei processi logistici.

Il packaging influisce su spazi, movimentazioni, tempi operativi e gestione degli scarti. Scelte progettuali corrette permettono di ridurre sprechi di materiale, ottimizzare i flussi e migliorare la qualità del riciclo.

La PPWR (Packaging and Packaging Waste Regulation) è il regolamento UE che introduce requisiti su riduzione degli imballaggi superflui, maggiore riciclabilità, utilizzo di materiali riciclati e migliore gestione dei rifiuti di imballaggio.

Packaging ben dimensionati e standardizzati riducono lo spazio occupato, semplificano picking e packing e diminuiscono il numero di movimentazioni interne, migliorando la produttività complessiva.

Tecnologie come barcode e RFID permettono di monitorare flussi, consumi di packaging e scarti. I dati raccolti aiutano a individuare inefficienze e a prendere decisioni basate su informazioni reali.

Software come WMS e sistemi di analisi trasformano i dati operativi in KPI, consentendo di monitorare l’uso degli imballaggi, i flussi di ritorno e la gestione degli scarti in modo strutturato.

Soluzioni come Zebra Dimensioning consentono di misurare con precisione i pacchi, riducendo spazio vuoto e materiali inutili. Questo migliora la saturazione dei mezzi e riduce l’impatto ambientale.

Gli AMR possono gestire il trasporto interno di merci e materiali da riciclo, riducendo spostamenti manuali, migliorando l’ordine operativo e rendendo più efficiente la raccolta degli scarti di packaging.

Lexter Consiglia

Zebra TC22R palmare con lettore RFID integrato

Zebra Connect, soluzione avanzata di automazione in magazzino e industriarloconte14 Novembre 20238 Ottobre 2024

Zebra Connect, soluzione avanzata di automazione in magazzino e industriarloconte14 Novembre 20238 Ottobre 2024Zebra Connect, soluzione avanzata di automazione in magazzino e industria

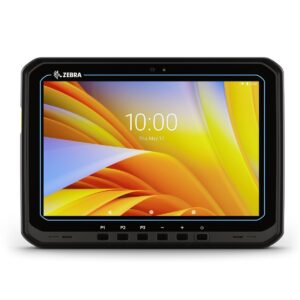

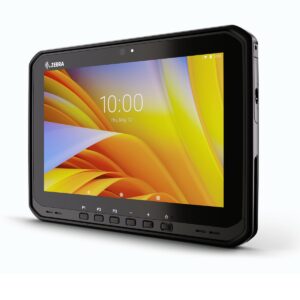

Tablet resistenti Zebra ET60 ed ET65 versione Android oppure Windowsrloconte23 Ottobre 202310 Settembre 2024

Tablet resistenti Zebra ET60 ed ET65 versione Android oppure Windowsrloconte23 Ottobre 202310 Settembre 2024Tablet resistenti Zebra ET60 ed ET65 versione Android oppure Windows